1999年,一项名为“激光选区熔化”的专利申请被提交,其核心是利用高能激光束,根据三维模型数据,逐层、逐点熔化金属粉末,最终制造出完全致密的金属零件。这项技术,如今更广为人知的名字是激光粉末床熔融技术。如今,我们迎来了这项奠基性专利问世25周年的里程碑。四分之一个世纪以来,它从一个实验室概念,成长为重塑全球高端制造格局的关键力量,完美诠释了基础研究如何深刻地改变世界。

一、 从图纸到现实:一项专利的诞生与核心理念

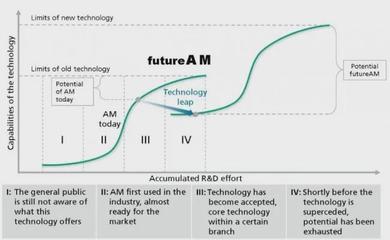

L-PBF技术的核心思想源于20世纪80年代末至90年代的快速成型研究浪潮。早期的立体光刻等技术证明了逐层制造的可行性,但主要局限于聚合物材料。将这一理念应用于高熔点、高性能的金属,面临巨大挑战。1995年,德国弗劳恩霍夫激光技术研究所的研究人员开始了相关探索。1999年的专利,系统性地提出了使用精细聚焦的激光束,在预先铺平的金属粉末床上选择性熔化特定区域,层层叠加直至零件成型的完整工艺路径。它解决了金属在快速熔化与凝固过程中的冶金控制、粉末铺展与回收、应力与变形等一系列基础科学问题,为后续所有商业化和技术改进奠定了坚实的理论框架。

二、 技术开发的演进之路:从实验室到工业心脏

最初的十年,是技术验证与原型机开发阶段。设备昂贵、工艺不稳定、材料选择有限,主要应用于航空航天、医疗等对成本不敏感、对复杂结构有极致需求的尖端领域。例如,制造带有复杂内流道的火箭发动机喷注器,或是患者专属的骨骼植入体,这些用传统减材或铸造工艺难以甚至无法实现的结构,成为了L-PBF的“杀手锏”应用。

进入21世纪第二个十年,随着关键专利陆续到期、设备可靠性提升、工艺参数数据库日益完善,以及如钛合金、镍基高温合金、铝合金、模具钢等材料体系的不断扩充,L-PBF技术开始了大规模的工业扩散。它不再仅仅是“做传统做不了的东西”,而是朝着“做得更好、更高效、更轻量化”的方向演进。在汽车领域用于制造轻量化结构件以提升能效;在模具行业制造随形冷却水道,大幅缩短注塑周期;在能源领域优化涡轮叶片内部的冷却结构,提升发动机效率。这一阶段,技术开发的重点从“能否制造”转向了“如何制造得更好、更可靠、更经济”。

三、 当前前沿与未来展望:智能化与多材料集成

站在25周年的新起点,L-PBF技术开发正迈向更深层次的融合与创新:

- 过程监控与智能化:集成高清摄像、红外热成像、声发射等多种传感器,实时监控熔池状态,结合人工智能算法进行在线缺陷预测与工艺自适应调整,目标是实现“第一次就做对”的稳定打印,减少对事后检测的依赖。

- 多材料与功能梯度打印:在同一零件内按需分布不同性能的金属材料,实现从硬到软、从导电到绝缘、从耐腐蚀到耐高温的梯度过渡,为设计带来前所未有的自由度,直接制造出功能集成的终端部件。

- 大幅面与超高效率:开发多激光器并行扫描、超大型成型缸等技术,满足航空航天、船舶等领域对大尺寸整体构件的制造需求,同时不断提升打印速度,降低单件成本。

- 与新材料开发的协同:针对L-PBF快速凝固的工艺特性,专门开发新型合金成分,获得比传统工艺更优异的微观组织和力学性能,从材料源头释放技术潜力。

四、 基础研究是创新的源泉

L-PBF技术25年的发展历程,是一部基础研究驱动产业变革的生动教科书。最初那份专利所蕴含的基础原理,如同一颗种子,经过持续不断的技术浇水、施肥(工艺开发、设备迭代、应用探索),如今已长成参天大树,其枝叶渗透到现代工业的方方面面。它告诉我们,对底层科学问题的深刻理解与突破,往往能开启一个全新的技术范式。随着数字化、智能化与材料科学的进一步融合,L-PBF技术必将继续深化其改变世界的力量,从制造复杂的零件,走向制造性能卓越的‘系统’,持续为人类社会的进步提供强大的制造引擎。